Métrologie et CAO

ITER mise sur PolyWorks® pour assembler ses composants géants avec une précision extrême

ITER est l’un des projets énergétiques les plus ambitieux du monde actuel. Dans le sud de la France, 35 nations collaborent pour construire le plus grand tokamak du monde, un dispositif de fusion magnétique conçu pour prouver la faisabilité de la fusion en tant que source d’énergie à grande échelle et sans carbone, selon le même principe que celui qui alimente notre soleil et nos étoiles.

Le défi

L’assemblage du réacteur ITER est en cours. Les composants du tokamak, qui proviennent de centaines d’usines réparties sur trois continents, sont assemblés sur le site du programme international. L’organisation ITER est chargée d’intégrer et d’assembler les éléments livrés sur le site par les sept membres du programme. Cependant, l’assemblage de ces éléments est plus qu’un simple jeu d’emboîtement de pièces : les composants sont complexes et nombreux, et les tolérances sont extrêmement serrées, au millimètre près.

La solution

Une analyse basée sur les éléments numériques est nécessaire pour s’assurer que les composants s’emboîteront parfaitement. La collecte de données par des métrologues est une étape préliminaire essentielle. Leur objectif est de fournir aux spécialistes de la rétro-ingénierie des données précises après avoir mesuré chaque pièce pour vérifier sa conformité. Dans ces deux phases – métrologie et rétro-ingénierie – le logiciel PolyWorks est utilisé.

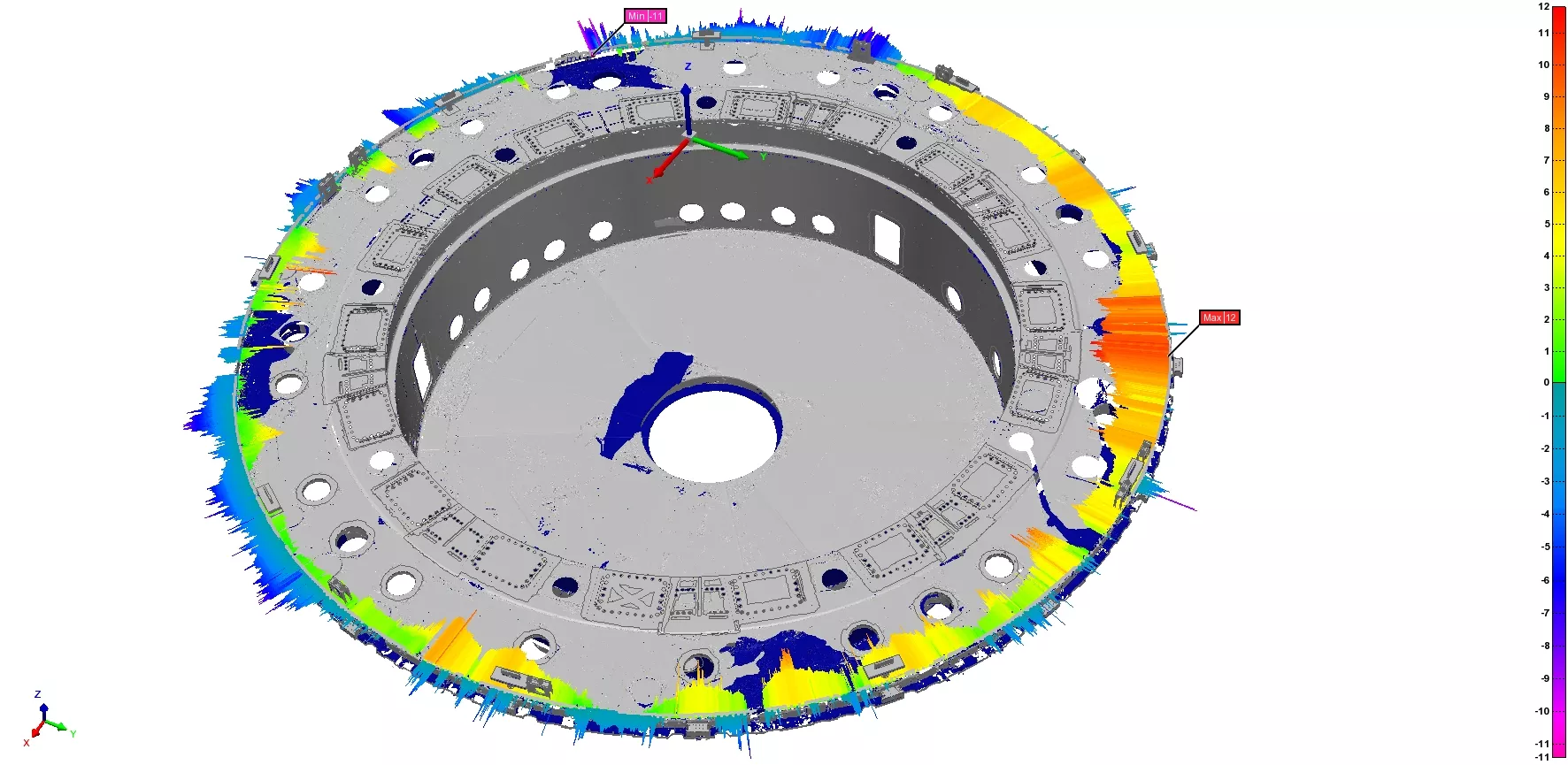

Scan global du cryostat avec cartographie des écarts par rapport à la pièce nominale.

« J’avais déjà utilisé PolyWorks|Inspector™ sur un grand projet avant de rejoindre ITER. Je souhaitais continuer à utiliser ce logiciel, qui nous permet d’acquérir de grands nuages de points directement dans le logiciel », explique Lionel Poncet, ingénieur au sein du groupe métrologie d’ITER. « Les autres logiciels du marché sont limités lorsqu’il s’agit d’analyser un grand nombre de points. Nous avons plutôt choisi PolyWorks|Inspector, qui répond au besoin d’analyse rapide sur des données contenant un grand nombre de points », ajoute Hani Gagueche, dessinateur CAO responsable de la rétro-ingénierie.

Les avantages

L’installation de la base du cryostat dans le puits d’assemblage du tokamak a été réalisée en mai 2020 : dix ans de travail de l’équipe d’ITER et de ses équipes partenaires ont été nécessaires pour concevoir, construire, livrer, assembler et enfin souder la base de ce cryostat. D’une hauteur d’environ 6 mètres et d’un diamètre de 30 mètres, et avec un poids de 1250 tonnes à déplacer et à positionner, l’intégration de la base du cryostat a nécessité des mesures et des reconstructions 3D pour ajuster l’unité.

« Dans le domaine de la métrologie, nous utilisons PolyWorks|Inspector directement avec nos équipements de scanning laser. Une fois l’objet numérisé, nous disposons d’un nuage de points et d’un modèle polygonal très précis et de très grande qualité, grâce aux outils disponibles lors du processus d’acquisition », explique Lionel Poncet. « Une fois les données reçues, à l’aide des rapports en notre possession indiquant les zones d’assemblage critiques, nous lançons des analyses qui prennent en compte les composants tels qu’ils sont construits et les composants situés autour dont les dimensions sont connues, pour nous assurer que cela fonctionne bien ensemble. Pour la base du cryostat, nous avons rapidement constaté qu’il y avait des zones très critiques, repérées à l’aide de PolyWorks|Inspector, et qu’il fallait un outil pour déplacer ce composant au millimètre près sur une trentaine de centimètres. Plusieurs outils ont été conçus en interne. PolyWorks|Inspector nous a permis de choisir l’outil qui convenait le mieux », ajoute Hani Gagueche. Lionel Poncet précise encore que, dans ce cas, PolyWorks a permis d’optimiser la durée de la séquence d’installation, en moins de 12 heures.

Si l’installation de la base du cryostat n’a pas été simple, des défis encore plus complexes attendent les spécialistes de la métrologie et de la rétro-ingénierie : certes, les composants à venir sont plus petits, mais la surface est désormais encombrée, et les tolérances sont encore plus serrées. Et les délais pour effectuer les opérations sont courts !

Positionnement du cryostat avant sa descente dans le puits du tokamak pour l’assemblage final.

Des opérations complexes

« Cet été, l’installation du premier secteur de la chambre à vide du tokamak sur son outil de pré-assemblage a été délicate, confirme Hani Gagueche. Des aimants, un bouclier thermique et un secteur de la chambre à vide ont dû être assemblés avec un jeu de seulement 20 millimètres aux points les plus critiques. Afin de prévoir l’intégration de capteurs, nous avons dû repositionner ces éléments les uns par rapport aux autres en utilisant les rendus de PolyWorks. »

« Les anneaux de précontrainte ont également été entièrement numérisés,» explique Lionel Poncet. « Un modèle a été créé pour être intégré dans le logiciel de CAO en prévision de futurs assemblages. Les bobines de correction ont également été scannées à l’aide de PolyWorks. Sur le modèle obtenu, des cales doivent être conçues pour correspondre aux futures interfaces. Nous devons également caractériser et mesurer un certain nombre de tuyaux pour nous assurer qu’il n’y aura pas de collisions avec les futurs composants attendus. De plus, cela nous permet de connaître l’interface pour les futures opérations de soudage et de découpe. »

Assemblage de la base du cryostat dans le puits du tokamak.

Carte de couleurs préparée par PolyWorks|Inspector mettant en évidence les collisions potentielles lors du placement final dans le puits du tokamak.

Au-delà des équipes internes, les sociétés sous-traitantes utilisent également PolyWorks lorsqu’il s’agit d’acquérir des nuages de points. « PolyWorks|Inspector est un module universel dédié à la métrologie qui permet la connexion de plusieurs appareils. Il est disponible en version de base ou en forfait Premium, permettant le post-traitement de nuages de points denses avec la possibilité d’obtenir des indications de "qualité" en temps réel sur l’acquisition des données. Au-delà de l’aspect métrologique, le logiciel permet d’obtenir des cartographies de dégagement, par exemple », argumente Thibaut Hehlen, responsable commercial chez PolyWorks Europa, filiale d’InnovMetric, l’éditeur de PolyWorks. « Utiliser un logiciel comme PolyWorks, c’est comme faire de l’horlogerie avec des camions ! », note Hani Gagueche.

Pour obtenir certaines reconstructions 3D réalisées pour des cas critiques, les spécialistes de la rétro-ingénierie utilisent PolyWorks|Modeler™, une solution de modélisation et de rétro-ingénierie. « Ce module nous permet de reconstruire des surfaces à partir de maillages très précis et de fournir un fichier CAO accessible à tous, même lorsque les utilisateurs ne disposent pas de PolyWorks ou d’ordinateurs puissants. Les utilisateurs de CATIA, qui sont nombreux dans le programme ITER, peuvent ainsi avoir accès aux fichiers que nous avons produits », explique Hani Gagueche.

Le nouvel algorithme de calcul automatique des surfaces dans PolyWorks|Modeler sera bientôt testé par les équipes d’ITER. Cet algorithme pourrait permettre de réaliser des économies importantes en termes de temps de reconstruction !