Metrologia i cad

ITER korzysta z PolyWorks® do montażu swoich ogromnych komponentów z najwyższa precyzją

ITER to obecnie jeden z najbardziej ambitnych projektów energetycznych. W południowej Francji 35 krajów współpracuje przy budowie największego na świecie tokamaka, urządzenia do fuzji magnetycznej, które zaprojektowano w celu udowodnienia możliwości wykorzystania fuzji jako bezemisyjnego źródła energii na wielką skalę, opartego na tej samej zasadzie, która zasila Słońce i gwiazdy.

Wyzwanie

Trwa montaż reaktora ITER. Elementy tokamaka, pochodzące z setek zakładów na trzech kontynentach, montuje się w miejscu realizacji międzynarodowego programu. Organizacja ITER odpowiada za integrację i montaż elementów dostarczonych na miejsce przez siedmiu członków programu. Jednak montaż tych elementów to coś więcej niż zazębianie części: komponenty są złożone i liczne, a tolerancje niezwykle wąskie, z dokładnością do milimetra.

Rozwiązanie

Niezbędna jest analiza oparta na elementach cyfrowych, by upewnić się, że elementy będą do siebie idealnie pasować. Gromadzenie danych przez metrologów to niezbędny etap wstępny. Celem jest dostarczenie specjalistom od inżynierii odwrotnej precyzyjnych danych z pomiarów każdej części w celu weryfikacji jej zgodności. W obu tych fazach — metrologii i inżynierii odwrotnej — wykorzystuje się oprogramowanie PolyWorks.

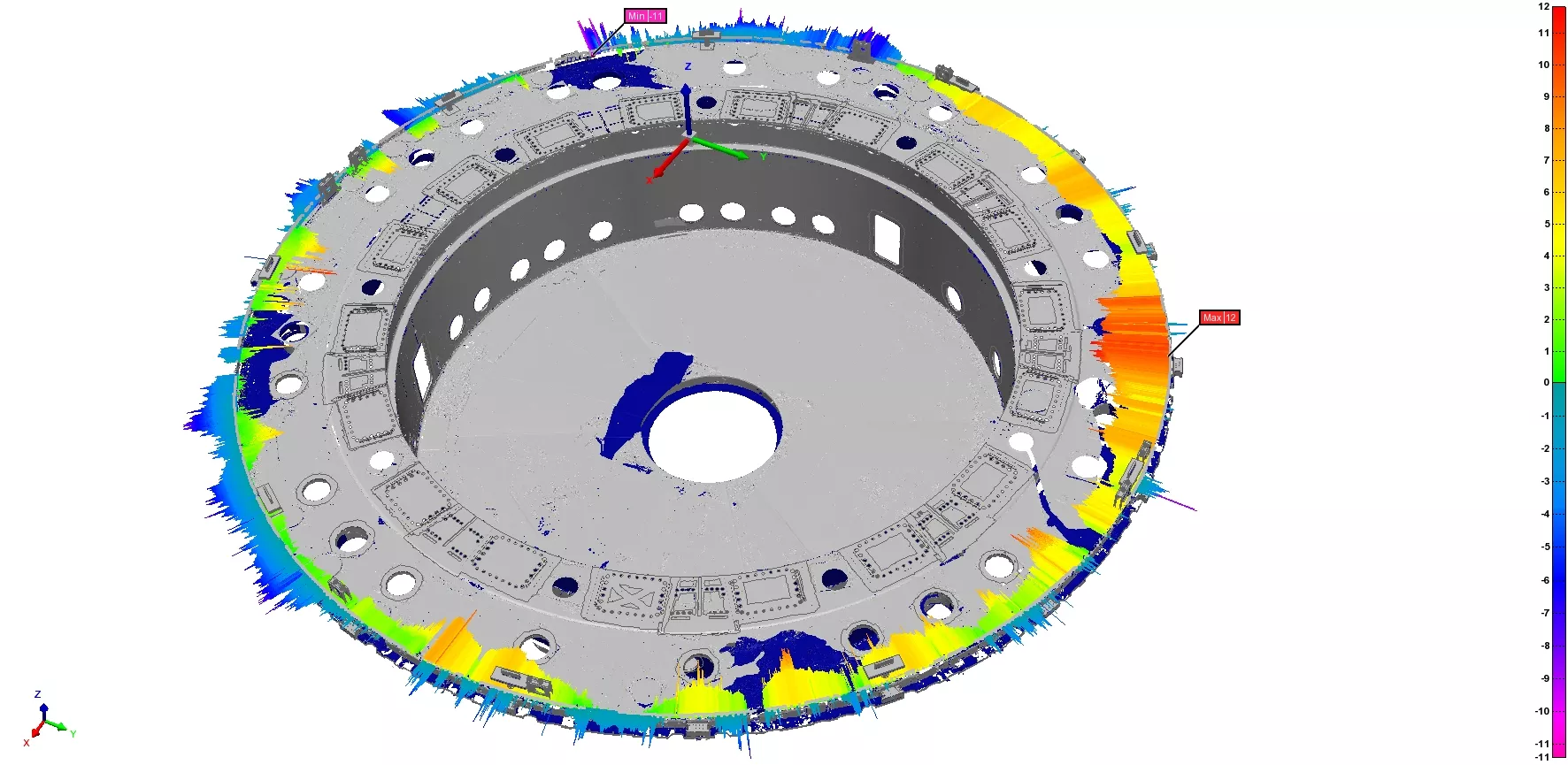

Ogólny skan kriostatu z mapowaniem odchyleń od części nominalnej.

„Zanim trafiłem do ITER, korzystałem z PolyWorks|Inspector™ w dużym projekcie. Chciałem nadal używać tego oprogramowania, które pozwala pozyskiwać duże chmury punktów bezpośrednio w programie” — mówi Lionel Poncet, inżynier z grupy metrologicznej ITER. „Inne programy dostępne na rynku są ograniczone, jeśli chodzi o analizę dużej liczby punktów. Zamiast nich wybraliśmy PolyWorks|Inspector, który zapewnia szybką analizę danych zawierających dużą liczbę punktów — dodaje Hani Gagueche, rysownik CAD odpowiedzialny za inżynierię odwrotną.

Korzyści

Instalację podstawy kriostatu w szybie montażowym tokamaka wykonano w maju 2020 roku: Dziesięciu lat pracy zespołu ITER i zespołów partnerskich wymagało zaprojektowanie, zbudowanie, dostarczenie, zmontowanie i zespawanie podstawy kriostatu. Przy wysokości około 6 metrów i średnicy 30 metrów oraz masie 1250 ton integracja podstawy kriostatu wymagała pomiarów i rekonstrukcji 3D w celu dostosowania urządzenia.

„Do pomiarów używamy PolyWorks|Inspector bezpośrednio z naszym sprzętem do skanowania laserowego. Po zeskanowaniu obiektu otrzymujemy bardzo precyzyjną, wysokiej jakości chmurę punktów i model wielokątny dzięki narzędziom dostępnym podczas procesu pozyskiwania danych — wyjaśnia Lionel Poncet. „Po otrzymaniu danych, korzystając z raportów wskazujących istotne obszary montażowe, wykonujemy analizy uwzględniające komponenty powykonawcze oraz komponenty znajdujące się w otoczeniu, o znanych wymiarach, by zapewnić ich odpowiednią współpracę. W przypadku podstawy kriostatu szybko zdaliśmy sobie sprawę, że istnieją krytyczne obszary, zidentyfikowane za pomocą PolyWorks|Inspector, i że potrzebne jest narzędzie, by móc przesunąć ten element z dokładnością do milimetra na odcinku około trzydziestu centymetrów. Kilka narzędzi opracowano we własnym zakresie. PolyWorks|Inspector pozwolił nam wybrać najbardziej odpowiednie” — dodaje Hani Gagueche. Lionel Poncet wyjaśnia, że w tym przypadku PolyWorks umożliwił zoptymalizowanie sekwencji instalacji do czasu poniżej 12 godzin.

Chociaż instalacja podstawy kriostatu nie była prosta, na specjalistów od pomiarów i inżynierii odwrotnej czekają jeszcze bardziej złożone wyzwania: kolejne komponenty są wprawdzie mniejsze, ale miejsca jest teraz mniej i tolerancje są jeszcze bardziej zawężone. A terminy wykonania operacji są napięte!

Ustawienie kriostatu przed opuszczeniem do szybu tokamaka w celu ostatecznego montażu.

Złożone operacje

„Tego lata instalacja pierwszego sektora komory próżniowej tokamaka na narzędziu do wstępnego montażu okazała się zdradliwa” — mówi Hani Gagueche. Magnesy, osłona termiczna i sektor komory próżniowej trzeba było zmontować z odstępem zaledwie 20 milimetrów w najbardziej krytycznych miejscach. Aby zapewnić integrację czujników, musieliśmy zmienić położenie tych elementów względem siebie za pomocą renderingu PolyWorks”.

„Pierścienie sprężające również zostały w pełni zeskanowane — mówi Lionel Poncet. Model stworzono w celu integracji z oprogramowaniem CAD z myślą o przyszłych pakietach montażowych. Cewki korekcyjne również zeskanowano przy użyciu programu PolyWorks. Na uzyskanym modelu trzeba zaprojektować podkładki pasujące do przyszłych połączeń. Musimy również scharakteryzować i zmierzyć szereg rur, aby uniknąć kolizji z przyszłymi komponentami. W ten sposób poznajemy interfejs dla przyszłych operacji spawania i cięcia”.

Montaż podstawy kriostatu w szybie tokamaka.

Mapowanie kolorów w PolyWorks|Inspector wskazujące potencjalne kolizje podczas ostatecznego umieszczenia w szybie tokamaka.

Wykonawcy zewnętrzni również korzystają z PolyWorks przy pozyskiwaniu chmur punktów. „PolyWorks|Inspector to uniwersalny moduł pomiarowy, który umożliwia podłączenie wielu urządzeń. Jest dostępny w pakiecie standardowym lub premium, umożliwiając postprocessing gęstych chmur punktów z możliwością uzyskania w czasie rzeczywistym informacji jakościowych przy pozyskiwaniu danych. Oprogramowanie umożliwia również mapowanie luzu” — przekonuje Thibaut Hehlen, kierownik sprzedaży w PolyWorks Europa, spółce zależnej InnovMetric, producenta PolyWorks. „Używanie oprogramowania takiego jak PolyWorks to jak wytwarzanie zegarków za pomocą ciężarówek!” — mówi Hani Gagueche.

Aby uzyskać niektóre rekonstrukcje 3D dla najważniejszych przypadków, specjaliści od inżynierii odwrotnej wykorzystują PolyWorks|Modeler™, rozwiązanie do modelowania i inżynierii odwrotnej. „Moduł ten pozwala na rekonstrukcję powierzchni z bardzo precyzyjnych siatek i dostarczenie pliku CAD dostępnego dla każdego, nawet jeśli użytkownik nie ma dostępu do PolyWorks lub wydajnych komputerów. Użytkownicy CATIA, których w programie ITER jest wielu, mogą więc korzystać z wytworzonych przez nas plików” — wyjaśnia Hani Gagueche.

Nowy algorytm automatycznego obliczania powierzchni w PolyWorks|Modeler będzie wkrótce testowany przez zespoły ITER. Algorytm ten może zapewnić znaczne oszczędności w zakresie czasu rekonstrukcji!