Encolhimento, empenamento e tempo

InnovMetric e ShapeGrabber ajudam a MCP a tomar decisões da produção de peças para automóveis no momento certo.

À medida que os produtos básicos (válvulas PCV, conectores, tubos, conexões, reservatórios de fluido, tampas de recipientes, etc.) da Miniature Precision Components (MPC) tornaram-se commodities com margens de lucro cada vez menores, a MPC começou a oferecer novos produtos às montadoras; incluindo coberturas de motores com logotipos. Em contraste com quase toda a produção anterior da MPC, essas são peças altamente estilizadas: com formato de abóboda, sulcadas ou em relevo. São o que as montadoras chamam de peças de “aparência”: os compradores têm visão direta dessas peças nos showrooms das concessionárias.

Como essas peças eram muito maiores do que quase tudo que a MPC havia fabricado antes, tanto o encolhimento quanto o empenamento representavam novos e difíceis desafios para a garantia de qualidade. Para iniciar a produção dentro do cronograma, os engenheiros foram forçados a tomar decisões críticas sobre ferramentas e processos em muito pouco tempo e com poucos dados.

Encolhimento e empenamento podem facilmente exceder sozinhos todo o planejamento das tolerâncias. As variações inevitáveis do processo de moldagem resultam em peças além das especificações. Como sempre acontece em todas as montadoras, tempo é essencial para suas relações comerciais. A MPC tem apenas quatro semanas após o recebimento de um molde para iniciar a produção e enviar amostras das peças.

As dimensões precisam estar dentro de um “planejamento” de tolerância de +/- 5 mm para acomodar todos os processos, materiais e variações do ferramental.

Você pode lidar com o encolhimento e empenamento das seguintes maneiras:

- Alterando o processo de moldagem

- Relaxando nas tolerâncias da peça

- Construindo um acessório de resfriamento

- Modificando a ferramenta que conforma a peça

A seleção e implementação de qualquer uma dessas opções pode facilmente levar quatro semanas, e isso não deixa muito tempo para a resolução de problemas. “Quatro semanas é a única janela que temos para ajustar e estabilizar o processo de moldagem”, disse Clark, “e temos que cobrir várias coisas além do encolhimento e empenamento.”

A MPC resolveu seus problemas de encolhimento e empenamento usando um scanner a laser 3D ShapeGrabber e o software de inspeção baseado em nuvem de pontos PolyWorks®, da InnovMetric Software. A gerência inteligente da MPC transformou a solução em duas vantagens competitivas: Menor tempo de introdução no mercado e maior grau de garantia de qualidade!

O desafio

A grande dificuldade que os moldadores enfrentam devido a encolhimento e empenamento é que os dois problemas têm causas distintas. O encolhimento está relacionado ao material e varia de 2% a 14%, podendo variar entre os lotes de resina. O empenamento está relacionado ao resfriamento e ao uso pelo projetista de seções espessas e delgadas. Abordar com sucesso esses desafios dimensionais e de tolerância requer muitas análises e cálculos, além de anos de experiência.

Os fabricantes de moldes começam a projetar uma nova ferramenta com valores estimados de encolhimento da ficha de dados de segurança do material (MSDS) da resina plástica. Para lidar com o empenamento, os moldadores aplicam seu conhecimento adquirido sobre registros, respiros e linhas de água. No entanto, até que uma ferramenta seja construída e entre em operação, o grau de encolhimento e empenamento são apenas suposições.

Apalpação por toque, análise do fluxo da moldagem e fotogrametria deixaram a desejar

Antes da digitalização a laser e da inspeção baseada em nuvem de pontos, os moldadores não tinham ferramentas de inspeção de superfície abrangentes e rápidas. Os melhores métodos disponíveis eram apalpação por toque com uma máquina de medição por coordenadas (CMM), análise do fluxo do molde e fotogrametria. Entretanto, todos esses métodos deixaram a desejar.

Apalpação por toque

A apalpação por toque não consegue detectar pequenas saliências, depressões e, como Clark enfatizou, "coisas mais sutis como uma mudança de empenamento no ângulo de dois pontos X e Y que distorce outro ponto para fora de sua tolerância Z". É por isso que a inspeção completa de uma superfície requer 500.000 pontos tridimensionais (3D) e às vezes um milhão ou mais, em vez das poucas centenas que fornecidas pela apalpação por toque.

Além disso, acrescentou Clark, “a máquina de medição por coordenadas leva sete dias úteis para configurar um trabalho, dois dias para fazer a medição e outros cinco dias depois disso para processar todos os dados. Como a máquina de medição por coordenadas está sempre ocupada, às vezes temos de esperar mais sete dias para conseguir um lugar na fila. Consequentemente, com os métodos ponto a ponto, temos, no máximo, apenas duas tentativas para tentar acertar.”

Análise do fluxo de moldagem

A análise do fluxo da moldagem é uma simulação de computador que prevê como a resina vai encolher e deformar de acordo com a localização e tamanho dos registros da ferramenta. Há três grandes desvantagens:

- São usadas as dimensões nominais em vez dos dados de inspeção reais da peça; não é fácil implementar as revisões posteriores do molde.

- Todas as previsões de empenamento são apenas teóricas e digitais. Passar para fora do domínio virtual do fluxo do molde requer refinamentos que os fabricantes de moldes podem se recusar a fornecer.

- Como em qualquer simulação, as análises de fluxo do molde contêm suposições implícitas e valores numéricos que podem não ser verdadeiras no mundo real.

“Precisamos saber o que realmente aconteceu no molde, não o que deveria acontecer”, disse Clark. A análise do fluxo do molde também é cara - até $12.000 por ferramenta - e geralmente utiliza-se duas das quatro semanas alocadas para o trabalho.

Fotogrametria

Fotogrametria é literalmente medir com fotografias de alta resolução. A fotogrametria captura superfícies várias vezes maiores do que os laser scanners, mas podem ser necessários alvos colados para o alinhamento. Depois que as fotos são digitalizadas, elas podem ser imediatamente comparadas com um arquivo CAD baixado ou podem ser carregadas em um arquivo CAD como um patch de superfície.

Experimentou-se a fotogrametria como uma alternativa para verificar acessórios e instrumentos para chicotes de vácuo do motor. “O problema da inspeção é que eles são diferentes para cada motor”, disse Clark. “Nos 13 anos que estou trabalhando aqui, compramos mais de mil instrumentos que provavelmente custaram um total de $3,5 milhões. As peças são pretas, portanto, é difícil fotografá-las”, acrescentou ele,“e sempre temos problemas com a luz ambiente e a percepção de profundidade no eixo Z.”

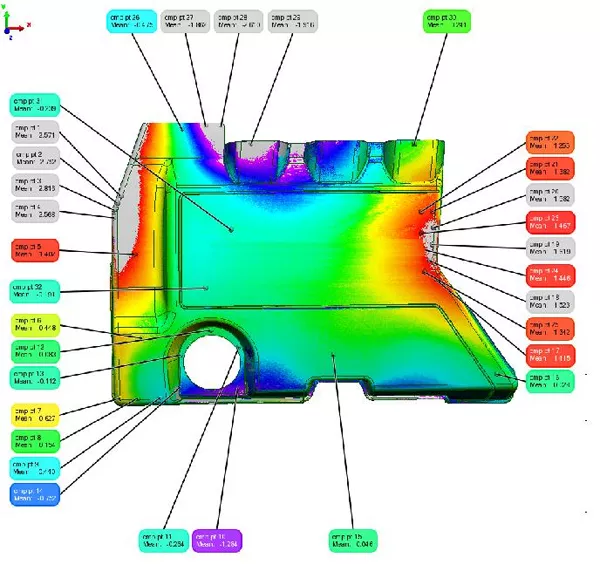

Mapa de cores de uma comparação de dados para CAD

A solução

Para inspecionar peças de plástico, a MCP usa o scanner ShapeGrabber Ai810C. Este scanner 3D que trabalha com múltiplos eixos permite que o usuário peça uma digitalização completa da peça com um único clique do mouse: o sistema faz o resto.

Esta facilidade de uso se deve ao uso de múltiplos eixos de digitalização (horizontal e vertical), e também um terceiro eixo rotativo no qual a peça é colocada. Todos esses eixos são calibrados no mesmo quadro de referência, de forma que as várias digitalizações sejam alinhadas automaticamente. Pela configuração das digitalizações necessárias para determinada peça com antecedência, o conjunto completo de digitalizações é facilmente automatizado.

O processo de configuração leva apenas alguns minutos devido à grande profundidade de campo (DOF) dos cabeçotes de digitalização. Esta grande profundidade de campo permite que as digitalizações sejam configuradas usando uma interface de usuário gráfica simples e intuitiva, já que não é necessário seguir de perto o contorno complexo da peça, como acontece na maioria dos outros scanners.

Os cabeçotes de digitalização adquirem os dados em velocidades que variam entre 18.000 e 150.000 pontos/s, assim, leva apenas alguns minutos para gerar uma nuvem de pontos completa representando a peça. Este arquivo de dados é então facilmente processado pelo PolyWorks|Inspector™ para concluir o processo de inspeção.

A combinação de velocidade e facilidade de uso do scanner torna o scanner acessível a um maior número de usuários e reduz o tempo de configuração e inspeção, reduzindo drasticamente o custo da inspeção em comparação com outros métodos alternativos.

Os dados que a MPC precisa são disponibilizados em 15 minutos, não em dias

Inspeção baseada em nuvem de pontos no PolyWorks

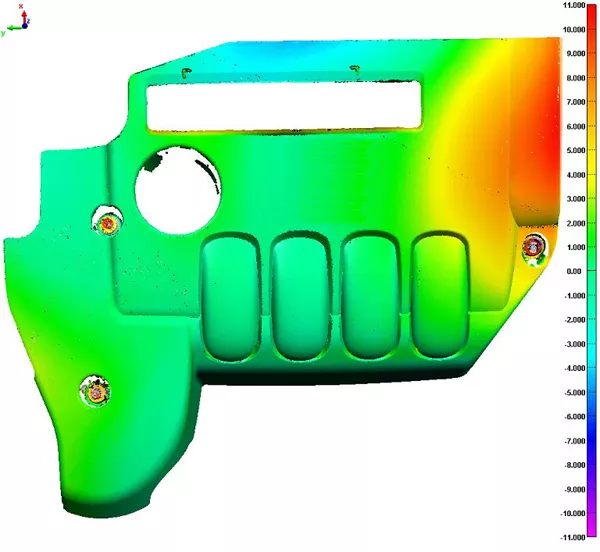

As inspeções das coberturas de motores da MPC agora são feitas com mapas de cores de tolerâncias no PolyWorks|Inspector. O PolyWorks compara milhões de pontos de dados obtidos pelo scanner com o modelo CAD de referência. Os especialistas da MPC definem tolerâncias no PolyWorks para determinar o desvio aceitável e não aceitável entre os pontos de dados e o modelo CAD. A tela usa todo o espectro de cores do vermelho (maior tolerância, muito material) a azul (menor tolerância, muito pouco material). Como a faixa de tolerância do mapa de cores é ajustável, é uma excelente ferramenta para análises “what-if.” “Os mapas de cores nos permitem ver o que realmente está acontecendo dentro do molde, quais superfícies são afetadas pela alteração de uma tolerância e quanto”, explicou Clark. “O que o mapa de cores nos mostra de verdade”, acrescentou, “é como a peça de plástico flutua dentro do molde. Sabemos que o material da peça encolherá até atingir suas dimensões adequadas e a deformação durante o resfriamento o trará para a forma estabelecida pelo projetista.”

Se os engenheiros da MPC precisarem verificar algo não especificado originalmente no layout de inspeção, eles apenas clicarão no ponto dos dados ou adicionarão pontos por meio de outra digitalização. Seja qual for o caso, é simplesmente uma questão de minutos. No passado, a máquina de medição por coordenadas tinha de ser reprogramada. “Para adicionar até mesmo um único ponto apalpado por toque, era necessário começar tudo de novo”, disse Clark. “Isso nunca leva menos de dois dias.”

Para os usuários da MPC e seus clientes, o ShapeGrabber e o PolyWorks eram o único sistema que podia:

- Acompanhar as taxas de produção e frequências das inspeções

- Passar nos testes padrão de repetibilidade e reprodutibilidade (R&R) que certificam os sistemas de inspeção

Em um teste R&R, um operador mede uma entidade geométrica em 10 peças três vezes. Em seguida, um segundo operador mede a mesma entidade geométrica nas mesmas 10 peças outras três vezes e os resultados são comparados. O PolyWorks e o ShapeGrabber passaram nesses testes com grande êxito.

Todas as outras abordagens baseadas em laser eram excessivamente vagarosas. Nenhuma delas conseguiu reunir os dados necessários em menos de duas ou três horas.

“Em minutos, em vez de duas ou três semanas, o escaneamento nos fornece todos os dados de superfícies de que precisamos para escolher entre as opções de produção”, disse Clark. “Obtivemos o alinhamento e a formatação do PolyWorks quase em tempo real. Finalmente, temos tempo suficiente para tomar as decisões difíceis que precisam ser tomadas na produção.” Ele acrescentou: “Como podemos reunir todos os dados dimensionais e de tolerância de que precisamos tão rapidamente, temos vários dias adicionais para projetar e analisar cada trabalho. Esse tempo extra é uma grande ajuda quando temos que decidir se devemos tentar tolerâncias mais flexíveis, modificar a ferramenta, mudar o processo de alguma outra forma ou mandar fazer um acessório de resfriamento.”

O tempo ganho também significa que os engenheiros podem voltar à peça para fazer uma segunda análise. Isto pode incluir áreas suspeitas em um novo lote de amostras de peças. “O ShapeGrabber e o PolyWorks nos ajudam em todo o processo de configuração”, observou Clark.

“Acreditamos que a MPC obteve um retorno do investimento em duas semanas (ROI) com o ShapeGrabber e o PolyWorks”, acrescentou. “Eles nos proporcionaram duas vantagens competitivas novas: garantia de qualidade inquestionável e um rápido início de produção. Com a digitalização 3D e a inspeção baseada em nuvem de pontos, agora temos vários dias adicionais para tomar decisões de negócios críticas. O ShapeGrabber e a InnovMetric nos ajudaram em todo o processo de setup”, explicou Gregory Clark.

Os benefícios

Como ter sucesso em um novo mercado altamente exigente

O verdadeiro teste da eficácia de uma nova tecnologia é se seus benefícios vão além das necessidades dos usuários em suas tarefas diárias. Em empresas maiores, esses benefícios aparecem em inícios de produção mais rápidos, mais tempo para engenharia e análise e maior flexibilidade de métodos.

Esta solução ofereceu:

- Garantia de qualidade aprimorada que ajuda a MPC a garantir que as peças serão moldadas da maneira exigida - antes que as amostras sejam enviadas aos clientes.

- A eliminação de inúmeras verificações dimensionais adicionais, permitindo que ferramentas e processos sejam determinados mais brevemente na produção.

- Maior flexibilidade de inspeção, que permite que mais opções de produção sejam avaliadas e mais tempo para o projeto e testes do molde. Isso se traduz diretamente na nova vantagem competitiva da MPC - peças melhores mais rapidamente - e clientes mais contentes.

- Tempo reduzido para colocação no mercado, enquanto a concorrência perde dias ou semanas com inspeções por apalpação por toque, a MPC adquire de 500.000 a um milhão de pontos em uma superfície dentro de minutos.

- Maior habilidade de penetrar em novos mercados. A MPC mudou, em um único passo, de peças estritamente funcionais, raramente vistas, para coberturas de motor altamente estilizadas e que estão sempre às vistas dos compradores.