Профессиональный дизайн и стремление к совершенству

С помощью платформы PolyWorks® компания Bushwacker Inc. подготовила свой новый продукт к выставке SEMA всего за три дня.

Вот уже почти 40 лет семейная компания Bushwacker Inc. из Портланда, штат Орегон, производит расширители колесных арок и аксессуары для рынка запасных частей к грузовым автомобилям, вкладывая в работу все свое умение и душу. Являясь признанным лидером в данной области, Bushwacker разрабатывает инновационные конструкторские решения и производит продукцию высокого качества. Стерлинг Логан, инженер-конструктор компании Bushwacker: «Для этого нам нужны самые современные инструменты».

Задача

При разработке своей продукции компания Bushwacker уделяет большое внимание дизайну и инновационным решениям. Специалисты компании тщательно продумывают свои конструкторские разработки до мельчайших деталей, пользуясь последними стандартами в области проектирования и производства. Свой подход к качеству продукции компания Bushwacker может выразить тремя понятиями: точность подгонки, окончательная обработка и дизайн. Но как заметил Логан: «Качество — это не постоянная величина». Производители постоянно повышают планку качества своих автомобилей с точки зрения точности узлов и деталей и их окончательной обработки, при этом постоянно усложняя дизайн кузова. И компания Bushwacker должна делать то же самое, чтобы не отставать от их требований.

Качество на уровне требований заказчиков

«Наши заказчики хотят, чтобы аксессуары полностью подходили под разработанный ими дизайн автомобиля. А поскольку кузовные детали автомобилей производятся с гарантией высочайшего качества, малейшее несоответствие дизайну сразу же бросается в глаза. Поэтому мы производим продукцию, которая идеально вписывается в дизайн автомобилей» — говорит Логан. Ключевым моментом при выполнении данной задачи является трехмерное сканирование.

Опробовав различные технологии сканирования, компания Bushwacker приобрела высококлассную сканирующую систему с 7-осным манипулятором Romer Infinite 2.0, лазерный сканер Perceptron ScanWorks V5 и обеспечение для 3D метрологии InnovMetric’s PolyWorks®. Имея точные цифровые данные о кузовных поверхностях, компания может с уверенность разрабатывать продукцию, которая идеально подойдет для автомобиля. Трехмерное сканирование позволяет снять вопрос подгонки деталей с повестки дня, упрощает технологические процессы и снижает трудозатраты.

Лазерное сканирование части передней панели Jeep Grand Cherokee с выштамповками кузова и точками крепления.

С помощью сканера и программного обеспечения PolyWorks мы всего за несколько дней можем из концепта сделать прототип.

Стерлинг Логан, инженер-конструктор компании Bushwacker

Защита бампера Chevrolet Cruz на выставке SEMA. Три дня от разработки концепта до создания прототипа.

Чтобы проиллюстрировать то, как трехмерное сканирование позволяет быстро отреагировать на запрос заказчика, Логан привел следующий пример. «За несколько дней до открытия выставки Ассоциации по сбыту специального оборудования (SEMA) к нам обратился заказчик с просьбой разработать защиту для бампера Chevrolet Cruze. Для разработки прототипа нам понадобилось всего три дня, и на выставке был представлен абсолютно новый продукт».

Логан показал, как всего за три дня был разработан готовый продукт. В первый день они отсканировали кузов Chevrolet Cruze, обработали данные в PolyWorks|Modeler и импортировали их в Siemens NX. На второй день они спроектировали защиту бампера и сделали форму-прототип. На третий день были произведены все необходимые детали, и защита бампера отправилась на выставку SEMA.

В ранние годы своего существования при моделировании деталей компания Bushwacker пользовалась стандартным материалом, применяемым в автомобилестроении — глиной. Дизайнеры накладывали глину на автомобиль и в ходе трудоемкого процесса лепили из нее нужный дизайн. Полученную форму затем переносили на деревянные лекала, чтобы воспроизвести точно такую же деталь на противоположной стороне автомобиля. После этого из глиняных моделей отливались пластиковые формы, на основе которых изготовлялись инструменты для высокотемпературной формовки прототипа.

По словам Логана, этот процесс был очень трудоемким и занимал много часов работы. Но даже после этого от производственной пресс-формы их отделяли еще месяцы работы. «Первый образец был близок к тому, что нам нужно, но редко соответствовал идеалу» — рассказывает Логан. Стремясь к идеальному дизайну и точности, компания Bushwacker переделывала форму-прототип четыре-пять раз, проверяла его подгонку, оценивала его визуально, вносила изменения и снова проверяла.

«Но теперь, благодаря возможностям обратной разработки, которые дает нам лазерное сканирование и программное обеспечение PolyWorks, нам редко приходится вносить какие-либо изменения в наши пресс-формы или дизайн деталей. Единственные изменения, которые мы вносим — это небольшие поправки, которые придают дизайну наших колесных арок характерный внешний вид» — говорит Логан.

Сканированное изображение заднего бампера и замка багажника Chevrolet Cruze готово к использованию для разработки защиты заднего бампера.

CAD-изображение окончательного варианта защиты бампера (серого цвета), готового к установке на Chevrolet Cruz.

Jeep JK: расширитель колесной арки

Логан вспоминает прошлое и сравнивает его с настоящим: «Когда мы только начинали работать, нашим первым заказом был расширитель колесной арки для старого Jeep CJ. Работать с глиной и гипсом тогда было несложно, так как крылья автомобиля были плоскими. Но к дизайну кузова нового Jeep JK это точно уже не относится».

Из-за сложных линий кузова и креплений крыльев работа с Jeep JK была сопряжена со многими трудностями. Даже с трехмерным сканированием у Bushwacker ушло полгода на разработку патентованного дизайна карманчатых и гладких расширителей арок и пластин для защиты кузова. При этом Логан заметил, что в других проектах с помощью трехмерного сканирования они получали готовый продукт в среднем через один-два месяца после разработки первоначального концепта.

Работа над Jeep JK позволила выявить еще одно преимущество трехмерного сканирования — сбор данных о точках крепления. Для упрощения процесса установки своих аксессуаров Bushwacker всегда старается использовать стандартные заводские точки крепления. В случае с карманчатым расширителем это привело к тому, что было разработано инновационное решение с применением внутреннего и наружного расширителя, а сканирование позволило определить точное расположение точек крепления на кузовных панелях.

Без лазерного сканирования

мы не смогли бы разработать

аксессуары для Jeep JK.

Стерлинг Логан, инженер-конструктор компании Bushwacker

Инновационное конструкторское решение и тщательность проработки деталей дали свои результаты при разработке аксессуаров для Jeep JK. На выставке SEMA гладкий расширитель колесных арок компании Bushwacker занял второе место в категории «Лучший продукт для внедорожных/полноприводных автомобилей», а защита кузова получила награду как лучший новый аксессуар для внешнего обвеса кузова.

Преимущества

Трехмерное сканирование в компании Bushwacker

Во всех проектах компания Bushwacker использует измерительную руку и лазерный сканер, программное обеспечение PolyWorks и Siemens NX (предыдущее название Unigraphics NX). С помощью этих инструментов она осуществляет сканирование, подготовку данных и разработку конструкторской документации.

В некоторых случаях систему трехмерного сканирования вывозят на место, где находится автомобиль, но в большинстве случаев сканирование проводится на территории компании Bushwacker, куда пригоняется автомобиль. На первом этапе процесса компания использует программу PolyWorks|Modeler™, с помощью которой осуществляется управление сканером и сбор данных. «Программа PolyWorks позволяет нам избежать долгого и нудного процесса настройки перед началом сканирования» — говорит Логан. По его словам, подготовка к сканированию занимает у них всего 10-15 минут. «К тому же у программы удобный и интуитивно понятный интерфейс» — продолжает он.

С помощью PolyWorks|Modeler можно получить данные даже о самых незначительных линиях кузова.

Цифровая модель меняется динамически по ходу сканирования, что обеспечивает уникальную наглядность и позволяет пользователю видеть, какие места остались незахваченными.

«Мне очень нравится, что модель динамически меняется по мере продвижения сканера. Это позволяет мне прекрасно видеть, в каком месте я нахожусь и что мне еще нужно просканировать» — говорит Логан. Когда он считает, что отсканировано все, что нужно, он запускает инструмент сравнения в PolyWorks, который показывает расхождения в различных изображениях. «Это моя страховка на тот случай, если оператор непреднамеренно ошибется при сканировании, например, при сканировании бампера. Я немедленно получаю информацию о тех участках, где нужно провести повторное сканирование» — говорит Логан. «В результате мы получаем четкие и точные данные» — добавляет он.

Как пользователь Siemens NX, Логан также обнаружил, что интерфейс и инструменты PolyWorks|Modeler очень похожи и хорошо ему знакомы. В PolyWorks он готовит файлы для импорта в Siemens NX, с помощью которого он обрабатывает данные и разрабатывает дизайн. «Для конструирования деталей и разработки дизайна, отвечающего сложным линиям кузова, нам нужен мощный инструмент моделирования. Программа PolyWorks помогает нам собрать все данные, на основании которых мы затем проектируем детали в программе Siemens NX. Для нас такая комбинация программного обеспечения является идеальным» — говорит он.

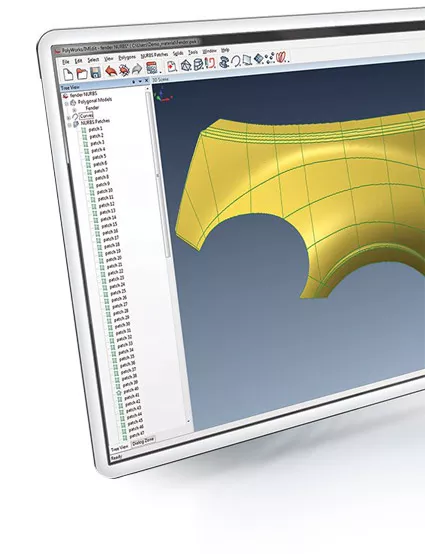

Чтобы подготовить данные для работы в Siemens NX, он отсеивает в PolyWorks ненужные данные, заполняет разрывы и создает сплайновые поверхности и поверхности на основе кривых NURBS. «Я выбираю область и позволяю программе PolyWorks автоматически создать сплайны. После этого я их соединяю и создаю поверхности NURBS» — рассказывает Логан. «Все это очень похоже на процессы, которые используются в Siemens NX, поэтому для меня здесь все интуитивно понятно. Насколько мне известно, лучшей и более простой программы, чем PolyWorks, не существует» — говорит он.

В Siemens NX сгенерированные в PolyWorks поверхности NURBS становятся основой для разработки дизайна аксессуара. Дизайн кузовных панелей и точек крепления, который видится конструкторам компании Bushwacker, обретает свои очертание. В течение всего процесса конструкторы постоянно осуществляют рендеринг деталей, чтобы иметь визуальное представление о них и видеть, как они смотрятся на автомобиле.

Перед созданием формы-прототипа каждая новая деталь проходит проверку на цифровом макете. «Благодаря высококачественным данным о поверхности, которые мы получаем в программе PolyWorks, мы можем тщательно рассмотреть каждую деталь в CAD, прежде чем воплощать ее в жизнь» — говорит Логан. Но для окончательной оценки они все же используют физический прототип. «Когда вы впервые устанавливаете расширитель крыла на автомобиль, могут всплыть различные нюансы, которые невозможно было предусмотреть в процессе компьютерной разработки».

От цифровой модели к гладким NURBS поверхностям в PolyWorks|Modeler.

Следующий Этап

Недавно компания Bushwacker расширила область применения PolyWorks и стала использовать программу при проверках. При проверке форм, прототипов и первых промышленных образцов программа PolyWorks|Inspector™ подтвердила высокое качество, которым так славится компания. «PolyWorks|Inspector™ — это очень мощный инструмент. Она позволяет проводить проверки на месте, благодаря чему мы в любое время можем быстро оценить свои разработки» — говорит Логан.

«В нынешних экономических условиях мы должны оставаться на передовых технологических позициях, и PolyWorks является нашим незаменимым помощником в этом» — продолжил он.