Усадка, коробление и время

InnovMetric и ShapeGrabber помогают MPC Molder своевременно принимать производственные решения об автозапчастях.

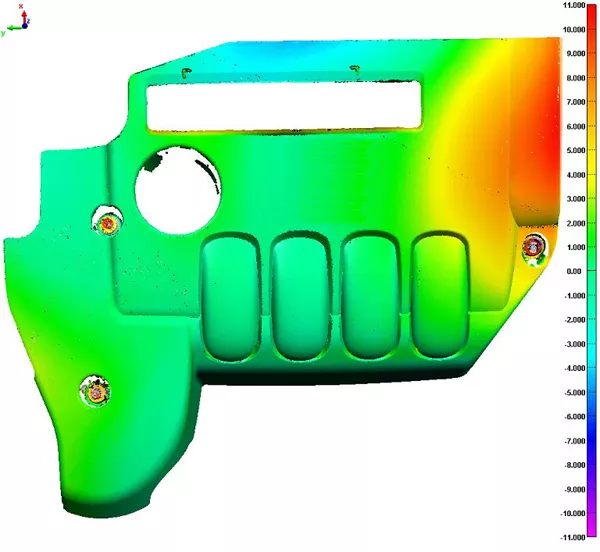

Когда повседневные продукты компании Miniature Precision Components (MPC) (клапаны системы принудительной вентиляции картера, соединители, трубки, фитинги, резервуары для жидкости, крышки заливных горловин и т. д.) стали предметом потребления с сокращающейся рентабельностью, MPC начала предлагать автопроизводителям новые продукты — в том числе кожухи двигателя, украшенные логотипами. В отличие от предыдущей продукции MPC, эти детали имеют ярко выраженную стилизацию: линейка включает выпуклые, рельефные или рифленые модели. Такие продукты автопроизводители называют деталями «внешнего вида»: они привлекают внимание покупателей в автосалонах.

Поскольку размер этих деталей оказался больше, чем у практически всех предыдущих продуктов MPC, компания столкнулась с новыми и весьма непростыми проблемами — усадкой и короблением. Чтобы начать производство в соответствии с графиком, инженеры были вынуждены принимать важные решения по инструментам и процессам за слишком короткое время, имея при этом недостаточное количество данных.

Сами по себе усадка и коробление могут легко превысить весь допустимый предел допуска. Неизбежные изменения в процессе формования еще более усложняют следование спецификации детали. Специфика деловых отношений автопроизводителей такова, что время имеет всегда имеет первостепенное значение. Компания MPC установила для себя жесткие временные рамки для начала производства и предоставления образцов деталей — всего четыре недели после получения пресс-формы.

Чтобы соответствовать всем процессам, материалам и вариациям инструментов, размеры должны соответствовать общему пределу допуска +/- 5 мм.

Для управления усадкой и короблением используются следующие методы:

- изменение процесса формования;

- ослабление допусков детали;

- изготовление охлаждающего крепления;

- модификация инструмента, образующего деталь.

Выбор и внедрение любого из этих процессов легко может занять четыре недели, что не оставляет времени на дальнейшее устранение неполадок. «Четыре недели — это единственные временные рамки, которые у нас есть, чтобы настроить и стабилизировать процесс формования, — заявил Кларк, — и при этом мы должны охватить гораздо больше, чем усадку и коробление».

Компания MPC решила проблемы усадки и коробления с помощью лазерного сканера ShapeGrabber 3D и программного обеспечения для контроля на основе облака точек PolyWorks® от InnovMetric Software. Опытный менеджмент MPC превратил решение в пару конкурентных преимуществ: Более быстрый выход на рынок и более высокий уровень гарантии качества!

Задача, стоящая перед компанией

Одно из осложнений, с которыми сталкиваются формовщики при усадке и короблении, заключается в том, что проблемы могут быть вызваны разными причинами. Усадка зависит от материала; она составляет от 2% до 14% и может варьироваться в зависимости от партии смолы. Коробление связано с охлаждением и использованием конструктором толстых и тонких секций. Успешное решение этих проблем с размерами и допусками требует большого анализа и расчетов, а также многолетнего опыта.

Производители пресс-форм начинают разрабатывать новый инструмент с расчетными значениями усадки, указанными в паспорте безопасности пластичного полимера (MSDS). Чтобы справиться с короблением, производители пресс-форм используют свои знания о затворах, вентиляционных отверстиях и водопроводах. Однако до тех пор, пока инструмент не будет построен и запущен, усадка и коробление являются лишь предположениями.

Контактные измерения, анализ течения пресс-формы и фотограмметрия не оправдали ожиданий

До использования лазерного сканирования и контроля на основе облака точек у формовщиков не было инструментов контроля поверхности, которые были бы одновременно комплексными и обладали высокой скоростью работы. Лучшими доступными методами были контактные измерения с помощью координатно-измерительной машины (КИМ), анализ заполнения пресс-формы и фотограмметрия. Однако все эти методы не оправдали ожиданий.

Контактные измерения

При контактных измерениях не учитываются крошечные неровности, провисания и, как заметил Кларк, «более незаметные проблемы, такие как деформационный сдвиг смолы пары точек X и Y, из-за которого другая точка выходит за пределы допуска по оси Z». Вот почему для тщательного контроля поверхности требуется 500 000 трехмерных (3D) точек (а иногда и больше миллиона), а не несколько сотен, которые дают контактные обследования щупом.

Более того, добавил Кларк, «КИМ требуется семь рабочих дней для настройки работы, еще два дня для измерения и еще пять дней после этого для обработки всех данных. Так как КИМ всегда занята, возможно, придется подождать еще семь дней, чтобы получить место в очереди. Таким образом, с помощью поточечных методов у нас есть в лучшем случае всего две попытки для достижения правильного результата».

Анализ заполнения пресс-формы

Анализ заполнения пресс-формы — это компьютерное моделирование, которое предсказывает, как смола будет сжиматься и деформироваться, в зависимости от расположения и размера литника инструмента. Существует три больших недостатка:

- Использование не фактических данных контроля детали, а номинальных размеров; сложность осуществления последующих изменений формы.

- Прогнозы коробления являются только теоретическими и цифровыми. Для выхода за пределы виртуальной области заполнения пресс-формы требуются усовершенствования, от которых производители пресс-форм могут отказаться.

- Как и любое моделирование, анализ заполнения пресс-формы содержит неявные предположения и числовые значения, которые могут не соответствовать реальности.

«Нам необходимо знать, что на самом деле произошло, а не то, что должно было произойти», - заявил Кларк. Анализ заполнения пресс-формы также требует больших затрат — до 12 000 долларов за инструмент — и обычно занимает две из четырех недель, отведенных для работы.

Фотограмметрия

Фотограмметрия в прямом смысле проводит измерение с помощью фотографий с высоким разрешением. Охват поверхности с помощью фотограмметрии выходит в несколько раз больше, чем при использовании лазерных сканеров, но для выравнивания могут потребоваться наклеенные контрольные метки. После того, как фотографии оцифрованы, их можно легко сравнить с загруженным файлом CAD или загрузить в файл CAD в качестве участка поверхности.

Фотограмметрия была опробована как альтернативный способ проверки креплений и датчиков герметичных жгутов двигателя. «Проблема такого способа в том, что эти детали разные для каждого двигателя», — сказал Кларк. «За 13 лет, что я здесь, мы купили более тысячи датчиков, которые, вероятно, обошлись в 3,5 миллиона долларов. Это детали черного цвета, поэтому они плохо фотографируются, — добавил он, — и мы всегда сталкиваемся с проблемами с естественным освещением и восприятием глубины по оси Z».

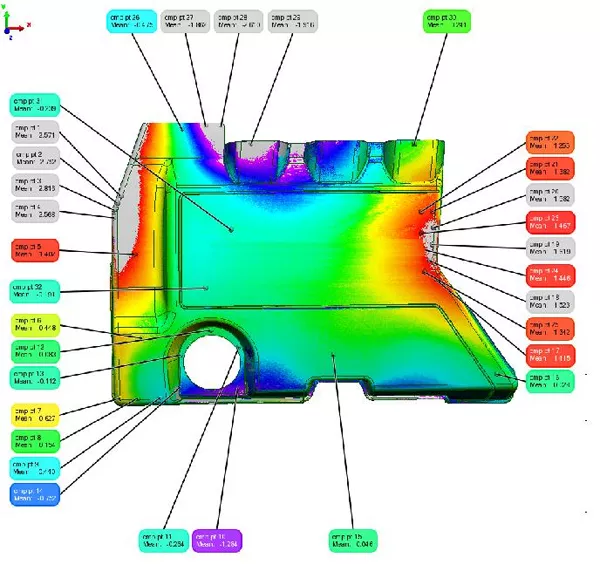

Сравнение карты цветов с данными для CAD

Решение

Для контроля пластиковых деталей компания MPC использует сканер ShapeGrabber Ai810C. Этот многоосевой трехмерный сканер позволяет пользователю запрашивать полное сканирование детали одним нажатием мыши: все остальное делает система.

Эта простота использования обусловлена использованием нескольких осей сканирования (горизонтальной и вертикальной), а также третьей поворотной оси, на которой размещается деталь. Все оси откалиброваны в одной системе отсчета, так что сканы выравниваются автоматически. За счет предварительной настройки необходимых сканирований для данной детали можно легко автоматизировать полный набор сканирований.

Из-за значительной глубины резкости (DOF) сканирующих головок процесс настройки занимает несколько минут. Поскольку необходимость внимательно отслеживать сложный контур детали, как у большинства других сканеров, отсутствует, большая глубина резкости позволяет настраивать сканирование с использованием простого и интуитивно понятного графического интерфейса пользователя.

Сканирующие головки собирают данные со скоростью от 18 000 до 150 000 точек в секунду, так что создание полного облака точек, представляющего деталь, занимает всего несколько минут. Полученный файл данных затем легко обрабатывается PolyWorks|Inspector™ для завершения процесса контроля.

Сочетание скорости и простоты использования сканера делает его доступным для большего числа пользователей и сокращает время настройки и контроля, резко снижая стоимость контроля по сравнению с альтернативными методами.

Необходимые MPC данные становятся доступны в течение 15 минут, а не в течение дней

Контроль на основе облака точек в PolyWorks

Контроль MPC кожуха двигателя теперь выполняются с помощью полноцветных карт допусков в PolyWorks|Inspector. PolyWorks сравнивает миллионы точек данных, полученных сканером, с эталонной моделью CAD. Специалисты MPC устанавливают допуски в PolyWorks для определения допустимого и недопустимого отклонения между точками данных и моделью CAD. Дисплей использует весь спектр цветов от красного (плюсовой допуск, слишком много материала) до синего (отрицательный допуск, слишком мало материала). Регуляция полосы допуска карты цветов означает, что PolyWorks|Inspector отлично подходит для анализа возможных ситуаций. «Карты цветов позволяют нам увидеть, что на самом деле происходит внутри пресс-формы, на какие поверхности и в какой степени влияет изменение допуска», — пояснил Кларк. «Карта цветов отлично демонстрирует нам, — добавил он, — как пластиковая деталь заполняет пресс-форму. Мы знаем, что материал детали сожмется до нужных размеров, а коробление во время охлаждения придаст ей форму, заданную разработчиком».

Если инженерам MPC необходимо проверить что-то, изначально не указанное в схеме контроля, они просто нажимают мышью на точку в данных или добавляют точки путем повторного сканирования. В любом случае это всего лишь вопрос нескольких минут. В прошлом КИМ приходилось перепрограммировать. «Чтобы добавить хотя бы одну точку контактных измерений, нужно было начинать все сначала, — сказал Кларк. «Для этого требовалось не меньше двух дней».

Для пользователей в MPC и ее клиентов, ShapeGrabber и PolyWorks стала единственной системой, которая смогла:

- поддерживать скорость работы, соизмеримую с темпами производства и периодичностью контроля;

- успешно пройти стандартные испытания на повторяемость и воспроизводимость, которые необходимы для сертификации системы контроля.

При испытаниях на повторяемость и воспроизводимость оператор трижды измеряет фигуру на 10-ти деталях. Затем второй оператор измеряет ту же фигуру на тех же 10-ти деталях еще три раза. Результаты измерений сравниваются. PolyWorks и ShapeGrabber успешно прошли эти испытания.

Все другие подходы, основанные на использовании лазеров, были слишком медленными. Ни один из них не позволял собрать необходимые данные менее, чем за два-три часа.

«Сканирование дает нам все необходимые данные о поверхностях, которые позволяют выбрать вариант производства — и делают это не за две или три недели, а всего за несколько минут», — заявил Кларк. «Данные о выравнивании и форматировании, получаемые от PolyWorks, очень близки к измерениям в реальном времени. Наконец, у нас есть достаточно времени, чтобы принять трудные производственные решения». Кларк также заявляет: «Поскольку мы можем так быстро собрать все необходимые данные о размерах и допусках, у нас есть несколько дополнительных дней на разработку и анализ каждого задания. Это дополнительное время очень помогает, поскольку мы решаем, следует ли добиваться более низких допусков, модифицировать инструмент, каким-либо образом изменять процесс или изготавливать отправку для остывания».

Полученное дополнительное время также означает, что инженеры могут осуществить повторное рассмотрение. Сюда может входить контроль подозрительных участков в новой партии образцов деталей. «ShapeGrabber и PolyWorks помогают нам на протяжении всего процесса настройки», — отметил Кларк.

«Мы полагаем, что с ShapeGrabber и PolyWorks компания MPC достигла двухнедельной окупаемости инвестиций», — добавил он. «Они предоставили нам два новых конкурентных преимущества: бескомпромиссный контроль качества и быстрый запуск производства. Благодаря трехмерному сканированию и контролю на основе облака точек у нас теперь есть несколько дополнительных дней для принятия важных бизнес-решений. ShapeGrabber и InnovMetric помогают нам на протяжении всего процесса настройки», — объяснил Грегори Кларк.

Преимущества

Успех на новом рынке с высокими требованиями

Настоящая проверка эффективности новой технологии заключается в том, выходят ли ее преимущества за пределы потребностей пользователей в их повседневных задачах. На более крупном предприятии эти преимущества проявляются в более быстром запуске производства, увеличении времени на разработку и анализ и увеличении гибкости методов.

Данное решение помогло добиться следующих положительных изменений:

- повышение гарантии качества, что помогает компании MPC обеспечить формовку деталей в соответствии с требованиями перед отправкой образцов клиентам;

- устранение многочисленных дополнительных проверок размеров, что позволило быстрее обеспечить инструменты и процессы для производства;

- повышение гибкости контроля, что позволило оценить больше вариантов производства и дало больше времени на проектирование и испытание пресс-формы; это напрямую выражается в новом конкурентном преимуществе компании MPC — более быстрое получение деталей лучшего качества и большая удовлетворенность клиентов;

- сокращение времени вывода на рынок: в то время как конкуренты тратят дни или недели на контроль с помощью контактных измерений, компания MPC получает от 500 000 до миллиона точек на поверхности за считанные минуты;

- повышенная способность проникновения на новые рынки. Компания MPC одним рывком перешла от строго функциональных, редко видимых деталей до стилизованных и видимых покупателям кожухам двигателей.