Messtechnik und cad

ITER verlässt sich auf PolyWorks®, um seine riesigen Komponenten mit äußerster Präzision zusammenzusetzen

ITER ist heute eines der ehrgeizigsten Energieprojekte der Welt. In Südfrankreich arbeiten 35 Nationen zusammen, um den weltweit größten Tokamak zu bauen, eine Magnetfusionsanlage, die die Machbarkeit der Kernfusion als großtechnische und kohlenstofffreie Energiequelle nach demselben Prinzip wie unsere Sonne und die Sterne beweisen soll.

Die Herausforderung

Die Montage des ITER-Reaktors ist bereits im Gange. Die Tokamak-Komponenten, die aus Hunderten von Werken auf drei Kontinenten bezogen werden, werden am Standort des internationalen Programms zusammengebaut. Die ITER-Organisation ist für die Integration und den Zusammenbau der von den sieben Programmmitgliedern an den Standort gelieferten Elemente verantwortlich. Der Zusammenbau dieser Elemente ist jedoch mehr als nur ein Spiel mit ineinandergreifenden Teilen: Die Komponenten sind komplex und zahlreich, und die Toleranzen sind extrem eng, auf den Millimeter genau.

Die Lösung

Eine Analyse auf der Grundlage digitaler Elemente ist erforderlich, um sicherzustellen, dass die Komponenten perfekt zusammenpassen. Die Datenerfassung durch Messtechnikexperten ist ein wesentlicher erster Schritt. Ihr Ziel ist es, den Reverse-Engineering-Spezialisten präzise Daten zur Verfügung zu stellen, nachdem sie jedes Teil gemessen haben, um seine Übereinstimmung zu überprüfen. In diesen beiden Phasen – Messtechnik und Reverse Engineering – wird die PolyWorks-Software verwendet.

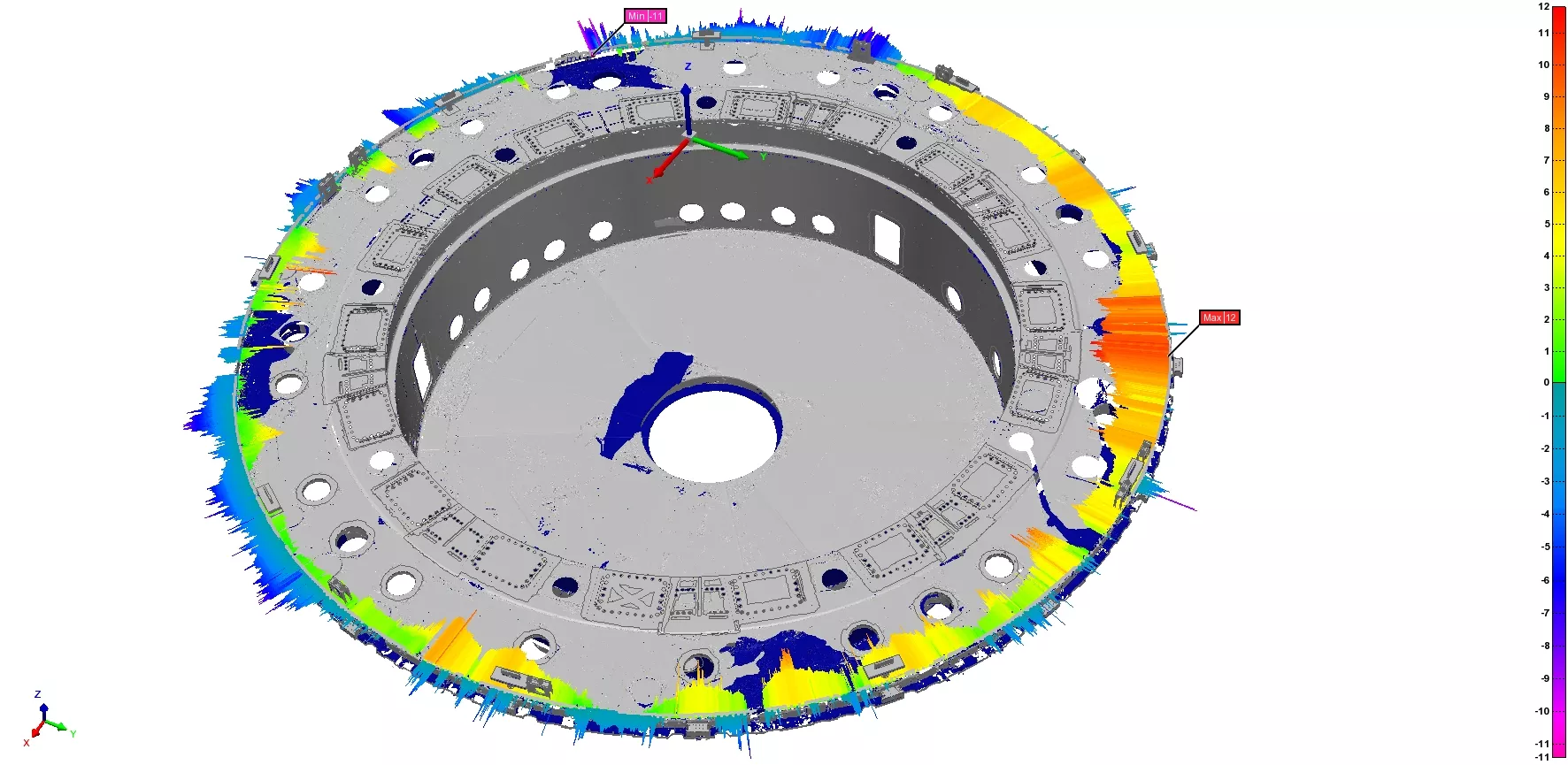

Gesamtscan des Kryostaten mit Kartierung der Abweichungen vom Sollteil.

„Ich hatte PolyWorks|Inspector™ bei einem großen Projekt verwendet, bevor ich zu ITER kam. Ich wollte diese Software weiterverwenden, die es uns ermöglicht, große Punktwolken direkt in der Software zu erfassen“, sagt Lionel Poncet, Ingenieur bei der Messtechnik Gruppe bei ITER. „Andere Software auf dem Markt stößt an ihre Grenzen, wenn es um die Analyse einer großen Anzahl von Punkten geht. Wir haben uns stattdessen für den PolyWorks|Inspector entschieden, der die Anforderungen an eine schnelle Analyse von Daten mit einer großen Anzahl von Punkten erfüllt“, fügt Hani Gagueche, CAD-Zeichner für Reverse Engineering, hinzu.

Die Vorteile

Die Installation des Kryostatsockels in der Tokamak-Montagegrube wurde im Mai 2020 durchgeführt: Zehn Jahre Arbeit des ITER-Teams und seiner Partnerteams waren erforderlich, um den Sockel dieses Kryostaten zu entwerfen, zu bauen, zu liefern, zu montieren und schließlich zu schweißen. Mit einer Höhe von etwa 6 Metern,einem Durchmesser von 30 Metern und einem Gewicht von 1.250 Tonnen, die bewegt und positioniert werden müssen, erforderte die Integration der Kryostatenbasis Messungen und 3D-Rekonstruktionen, um die Einheit anzupassen.

„Im Bereich der Messtechnik setzen wir PolyWorks|Inspector direkt mit unsere Laser-Scanning-Ausrüstung ein. Sobald das Objekt gescannt ist, haben wir eine sehr präzise und qualitativ hochwertige Punktwolke und ein polygonales Modell. Dies wird mit Hilfe der Werkzeuge erreicht, die während des Erfassungsprozesses zur Verfügung stehen“, erklärt Lionel Poncet. „Sobald wir die Daten erhalten haben, führen wir anhand der uns vorliegenden Berichte, in denen die kritischen Montagebereiche angegeben sind, Analysen durch. Hier werden die Komponenten im Ist-Zustand und die in der Umgebung befindlichen Komponenten, deren Abmessungen bekannt sind, berücksichtigt, um sicherzustellen, dass sie gut zusammenarbeiten. Bei der Kryostatenbasis erkannten wir schnell, dass es sehr kritische Bereiche gab, die mit PolyWorks|Inspector identifiziert wurden, und dass ein Werkzeug benötigt wurde, um dieses Bauteil über etwa dreißig Zentimeter millimetergenau zu bewegen. Mehrere Tools wurden intern entwickelt. Mit PolyWorks|Inspector konnten wir die am besten geeignete Lösung auswählen“, fügt Hani Gagueche hinzu. Lionel Poncet erläuterte weiter, dass PolyWorks es in diesem Fall ermöglichte, den Installationsablauf auf weniger als 12 Stunden zu optimieren.

Der Einbau des Kryostatsockels war zwar nicht einfach, aber auf die Spezialisten für Messtechnik und Reverse-Engineering warten noch komplexere Herausforderungen: Zwar sind die kommenden Bauteile kleiner, aber die Fläche ist jetzt sehr voll und die Toleranzen sind noch enger. Und die Fristen für die Durchführung der Operationen sind ebenfalls knapp bemessen!

Positionierung des Kryostaten vor dem Absenken in die Tokamak-Grube zur Endmontage.

Komplexe Abläufe

„In diesem Sommer war die Installation des ersten Sektors der Vakuumkammer des Tokamaks auf dem Vormontagewerkzeug knifflig“, bestätigt Hani Gagueche. Magnete, ein Hitzeschild und ein Vakuumkammersektor mussten mit einem Abstand von nur 20 Millimetern an den kritischsten Stellen montiert werden. Um die Integration von Sensoren zu ermöglichen, mussten wir diese Elemente mithilfe der PolyWorks-Renderings relativ zueinander neu positionieren.“

„Auch die Spannringe wurden komplett gescannt“, erklärt Lionel Poncet. In Erwartung künftiger Montagepakete wurde ein Modell zur Integration in die CAD-Software erstellt. Die Korrekturspulen wurden ebenfalls mit PolyWorks gescannt. Bei dem erhaltenen Modell müssen Unterlegscheiben so gestaltet werden, dass sie zu den künftigen Schnittstellen passen. Außerdem müssen wir eine Reihe von Rohren charakterisieren und messen, um sicherzustellen, dass es nicht zu Kollisionen mit zukünftigen Komponenten kommt, die in Kürze eintreffen werden. Zudem können wir so die Schnittstelle für zukünftige Schweiß- und Schneidarbeiten kennenlernen.“

Montage des Kryostatsockels in der Tokamak-Grube.

Farbzuordnung in PolyWorks|Inspector zur Hervorhebung möglicher Kollisionen während der endgültigen Platzierung in der Tokamak-Grube.

Neben internen Teams nutzen auch Auftragnehmer PolyWorks, wenn es um die Erfassung von Punktwolken geht. „PolyWorks|Inspector ist ein universelles Modul für die 3D-Messtechnik, das den Anschluss mehrerer Geräte ermöglicht. Es ist als Standard- oder Premium-Paket erhältlich und ermöglicht die Nachbearbeitung von dichten Punktwolken mit bei der Echtzeit-„Qualitäts“-Angaben zur Datenerfassung enthalten sind. Über den messtechnischen Aspekt hinaus ermöglicht die Software zum Beispiel die Erstellung von Lichtraumprofilen“, erklärt Thibaut Hehlen, Vertriebsleiter bei PolyWorks Europa, einer Tochtergesellschaft von InnovMetric, dem Anbieter von PolyWorks. „Die Verwendung von Software wie PolyWorks ist wie Uhrmacherei mit Lastwagen“, bemerkt Hani Gagueche.

Um bestimmte 3D-Rekonstruktionen für kritische Fälle zu erhalten, verwenden Reverse-Engineering-Spezialisten PolyWorks|Modeler™, eine Modellierungs- und Reverse-Engineering-Lösung. „Mit diesem Modul können wir Oberflächen aus sehr präzisen Netzen rekonstruieren und eine CAD-Datei bereitstellen, die für jeden zugänglich ist, auch wenn die Benutzer nicht über PolyWorks oder leistungsstarke Computer verfügen. Die CATIA-Anwender, von denen es im ITER-Programm viele gibt, können somit auf die von uns erstellten Dateien zugreifen“, erklärt Hani Gagueche.

Der neue automatische Flächenberechnungsalgorithmus in PolyWorks|Modeler wird demnächst von den ITER-Teams getestet werden. Dieser Algorithmus könnte erhebliche Einsparungen in Bezug auf die Rekonstruktionszeit bringen!